| Todo lo que quieres saber sobre el radiocontrol en Venezuela |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

Fabricacion de una helice |

|

| |

Fabricación de

Helices en Madera

En aeromodelismo, conseguir un rendimiento optimo de las helices en nuestro modelo RC o UC, es fundamental. Algunos aficionados prefieren hacer sus propias helices, adaptandolas a sus motores (a explosion o electricos), con la ventaja de poder usar sus propios materiales y/o medidas, con el objetivo de sumar la exactitud de algo hecho artesanalmente en casa y de restar el peso superfluo.

Este metodo requiere una cierta experiencia, que se lograra despues de hacer un par de helices, trabajando con prolijidad y paciencia.

1.- Como Funciona una helice:

Las palas de una hélice en realidad funcionan de modo similar a las alas de nuestros modelos, es decir, se pueden considerar como superficies de sustentación con su perfil, ángulo de ataque, velocidad, etc.., pero esto nos llevaría a un análisis aerodinámico demasiado complejo, por lo que vamos a simplificarlo suponiendo que el medio en el que se mueve (el aire) es rígido y por lo tanto no sufre compresión ni deformación. Por supuesto esto no es cierto, pero nos permite considerar la hélice como un tornillo que se enrosca en el aire, al cual consideraremos como si fuese la tuerca.

En realidad, el suponer a la hélice como un tornillo no se aleja mucho de la realidad cuando nuestro modelo vuela a la misma altura y a una velocidad constante.

Los principales parámetros de una hélice son el diámetro y el paso, y son los datos que vamos a necesitar cuando pidamos una hélice en la tienda de modelismo. Así pues, cuando decimos que una hélice es de 11"x5" lo que queremos decir es que su diámetro es de 11 pulgadas, y que tiene un paso de 5 pulgadas (una pulgada mide 2,54 cm.).

La circunferencia de la base también se convierte en una recta (la base del rectángulo) cuya longitud es su circunferencia, es decir 2TTR = TTD, donde R es el radio de la hélice y D es el diámetro. La altura del rectángulo será el paso de la hélice.

En la Figura 2 el ángulo a es el ángulo que tiene la pala en su extremo y el valor de su tangente será:

(1) (1)

con lo cual:

(2) (2)

(3) (3)

Estas fórmulas son aplicables a cualquier punto de la pala, considerando el valor de Radio como la distancia desde dicho punto al eje de la hélice, con lo que:

A partir de la fórmula (2) podemos calcular el paso a una determinada distancia del eje de la hélice conociendo el ángulo de la pala a dicha distancia del eje. A partir de la fórmula (2) podemos calcular el paso a una determinada distancia del eje de la hélice conociendo el ángulo de la pala a dicha distancia del eje.

A partir de la fórmula (3) podemos calcular el ángulo que debe tener la pala según la distancia al eje de la hélice para un paso determinado. A partir de la fórmula (3) podemos calcular el ángulo que debe tener la pala según la distancia al eje de la hélice para un paso determinado.

Estas ecuaciones son las utilizadas para construir las tablas de conversión paso-ángulo y ángulo-paso incluidas en el Anexo 1,

2.- Las plantillas de pasos.:

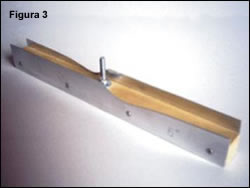

Se trata de fabricar una especie de molde-guía como el mostrado en la Figura 3 en el que se encaje el bloque de la hélice y nos permita fácilmente dar una forma aproximada a la cara inferior de las palas mediante una escofina para madera. Las chapas metálicas a cada lado del bloque deben tener la forma adecuada para que nos indiquen la cantidad de madera que hay que eliminar en cada zona de la pala.

Figura 3

La función de la curva de las chapas metálicas es la de proporcionar una guía para dar el ángulo correcto en cada zona de la pala y nos marcará en el bloque de la hélice la curva que debe seguir el borde de ataque y el borde de fuga de la pala. Para hacer más sencillo el proceso de tallado vamos a hacer que el borde de fuga de las palas esté en el plano posterior del bloque de madera, es decir el plano en el que se apoya la hélice contra el plato porta-hélices del motor.

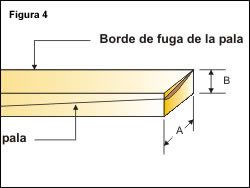

Si A es el ancho del bloque de madera utilizado para la hélice, B es el alto de dicho bloque y P es el paso, podemos obtener la ecuación de la curva que debe tener la chapa guía. Vamos a denominar con X la distancia desde el eje de la hélice a cada sección de la pala, y utilizaremos y para indicar la altura que debemos rebajar el borde de la chapa guía. Ver Figura 4.

Figura 4

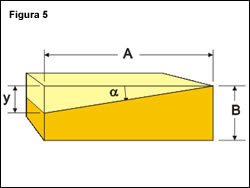

Figura 5

A partir de esta figura podemos poner:  (4) (4)

Y teniendo en cuenta la ecuación (1) que ya vimos: (5) (5)

Igualando las ecuaciones (4) y (5) tenemos:  (6) (6)

De aquí podemos obtener y en función de X :  (7) (7)

Con esta última ecuación podemos dibujar la curva que deberemos dar a la chapa guía.

Por ejemplo, supongamos que queremos construir la plantilla para tallar una hélice que tenga un paso de 6 pulgadas (cada pulgada son 25,4 mm. luego 6 pulgadas son P = 6 x 25,4 = 152,4 mm.).

El ancho máximo de la pala será de 24 mm. (es decir, A = 24 mm.).

El ancho del bloque de madera en el que se tallará la hélice debe ser igual al ancho máximo de la pala (en nuestro ejemplo, de 24 mm).

Sustituyendo estos valores en la ecuación (7) tenemos:

Ahora ya podemos rellenar una tabla con las coordenadas de varios puntos de la curva, de modo que nos permita dibujarla. Podemos calcular puntos separados entre si 10 mm. en el eje X , el cual indica la distancia al eje de la hélice:

|

X

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

100

|

110

|

120

|

130

|

140

|

150

|

|

Y

|

19,4

|

14,6

|

11,6

|

9,7

|

8,3

|

7,3

|

6,5

|

5,8

|

5,3

|

4,8

|

4,5

|

4,2

|

3,9

|

Si marcamos estos puntos en un papel graduado en milímetros y unimos los puntos con una curva obtendremos la curva representada en la Figura 6 (OJO! La figura no está a tamaño real).

En la Figura 6 se ha marcado de diferente color la altura del bloque de la hélice (en nuestro ejemplo es de 12 mm.). El tramo CD de la curva se ha añadido para conseguir que la curva final se mantenga dentro del bloque de la hélice. A partir del punto C la curva original se sale del bloque a tallar, y la inclinación que deberíamos dar a la pala resulta imposible, al estar limitados por la altura del bloque de madera. Por otra parte esta zona de la pala tan próxima al eje es poco crítica, puesto que parte de ella estará cubierta por el cono o es una zona en la que trabaja poco la hélice.

Una vez obtenida la curva es necesario pasarla a la chapa metálica y recortarla con un arco de segueta / arco de sierra, no olvidando de marcar en la chapa el eje de la hélice, que nos servirá para alinearla correctamente con el eje del tornillo en el que colocaremos el bloque a tallar. Se necesitan dos chapas metálicas de un largo igual o mayor que el diámetro máximo de las hélices que pretendemos tallar, y de un ancho igual a la altura de los bloques de madera para las hélices mas la altura del listón de madera que usaremos de base para la plantilla. Por supuesto, el ancho de la base debe ser igual al ancho de los bloques de madera a tallar.

Cada plantilla puede servir para tallar hélices de dos pasos diferentes, utilizando una mitad de la plantilla para un paso y la otra mitad para otro paso, para lo cual se deberá recortar una de las chapas con la curva dibujada para un paso, y la otra chapa con la curva dibujada para el otro paso.

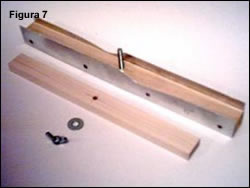

Cortar el listón de la base a la medida adecuada y hacer un taladro en su punto central con una broca para madera de 6 mm.

Atornillar las chapas ya recortadas a la base de madera de modo que queden alineadas las marcas centrales de las chapas con el punto central de la base en el que se ha hecho el taladro de 6 mm. Para terminar la plantilla solo nos falta colocar un tornillo de M6 con una arandela y una mariposa o palomilla en el taladro de la base. La plantilla deberá tener un aspecto semejante al mostrado en la Figura 3.

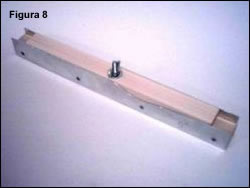

Colocar el bloque a tallar en la plantilla.

Poner la arandela y la palomilla apretándola lo suficiente para que el bloque quede firmemente sujeto.

3.- Tallando la hélice :

Maderas Utilizadas: La madera utilizada para tallar hélices debe ser lo suficiente dura y flexible para que soporte los esfuerzos a los que será sometida durante su utilización. La madera de haya puede ser una buena opción. Es bastante fuerte pero tiene el inconveniente de su excesivo peso. Yo prefiero la madera de arce (hard maple) que es tan resistente como el haya pero más ligera en peso, y además es más fácil de trabajar. De hecho el arce es el material más utilizado en las hélices de madera comerciales.

3.1- Utilización de la plantilla :

Paso Nº 1:

Cortar un bloque de la madera seleccionada con el ancho y el alto para el que se construyó la plantilla (en el ejemplo utilizamos un ancho de 24 mm. y un alto de 12 mm.). El largo será el del diámetro de la hélice que se va a tallar.

Taladrar el eje de la hélice con una broca de 6 mm. cuidando de que el taladro quede bien centrado y perfectamente perpendicular al bloque.

Paso Nº 2:

Paso Nº 3:

Sujetar el conjunto a la mesa de trabajo y con una escofina de media caña para madera, eliminar el material necesario utilizando los bordes de las chapas como guía. Esto nos permitirá dar una forma bastante aproximada a la cara posterior (intrados) de cada pala, la cual es la que determinará el paso de la hélice.

3.2- Cortar la forma de las palas :

Paso Nº 4:

Ahora es necesario recortar el bloque de la hélice para conseguir que las palas tengan la forma que deseamos.Antes de recortar el bloque es necesario dibujar sobre la cara que todavía sigue plana la forma de las palas y para ello es bastante práctico recortar una plantilla sobre cartón o contrachapado fino con la forma de la hélice, y utilizar dicha plantilla para dibujar la forma de la hélice sobre el bloque.

Asegurarse de que las dos palas son simétricas y de la misma longitud.

Paso Nº 5:

Ya se puede recortar el bloque siguiendo la línea dibujada.

Yo coloco el bloque de canto en una morsa (tornillo de banco) con mordazas de goma y elimino la madera sobrante con la parte curva de la escofina.

Paso Nº 6:

Termino ajustando y alisando la superficie trabajada con un tambor de lijado en un taladro de mano, procurando que las paredes queden perpendiculares a la cara plana del bloque.

3.3- Aproximando el grosor de las palas:

Paso Nº 7:

En este paso vamos a eliminar toda la madera que sobra en la parte superior del bloque. Para ello se fija el bloque en el borde de la mesa de trabajo con una mordaza colocada sobre la parte central del bloque

A continuacion con la escofina de media caña se va eliminando material hasta conseguir un superficie curvada y un espesor de las palas que se aproxime al definitivo, dejando 1 mm. de grosor en el borde de fuga y 1,5 ó 2 mm de un grosor en el borde ataque.La idea es conseguir un espesor aproximado. El espesor definitivo de las palas se conseguirá en un paso posterior.

3.4- El pasómetro y su utilización :

Paso Nº 8:

Ya está el bloque en condiciones para conseguir dar más precisión al paso de la hélice. Para ello será necesario disponer de un pasómetro que nos permita medir el ángulo de las palas a diferentes distancias del centro de la hélice.

En la Figura 14 se puede ver un pasómetro fácil de construir. El plano del mismo, a tamaño real, está en el Anexo 2, y no se precisan materiales ni herramientas especiales para su construccion.

Paso Nº 9:

Lo primero es colocar la hélice en el pasómetro tal como se indica en la Figura 15. Procurar que el eje longitudinal de la hélice sea paralelo a la línea que siguen los taladros de la base.

Yo empiezo a ajustar el paso a partir de la punta de las palas, para lo cual utilizo el taladro que permita apoyar el cursor del pasómetro sobre la cara posterior de la pala lo más cerca posible de la punta.

Paso Nº 10:

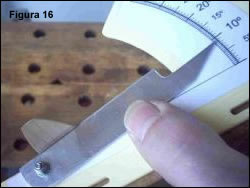

Para medir el ángulo de la pala se deberá conseguir que el filo del cursor se apoye completamente en el intrados de la pala. Para ello será preciso desplazar la carátula sobre las guías y girar el cursor hasta conseguir la posición correcta del cursor sobre la pala.

Conseguido esto, solo nos resta ver la indicación de la punta del cursor sobre la escala de ángulos.

Paso Nº 11:

Lo más probable es que el ángulo medido en el paso anterior no sea el que debe tener la pala. Para comprobarlo se puede utilizar la tabla de conversión paso-ángulo del Anexo 1.

Si es preciso corregir el ángulo, conviene marcar una línea con un lápiz sobre la cara inferior de la pala, siguiendo la línea de contacto con el cursor, antes de sacar la hélice del pasómetro. Esto permitirá localizar fácilmente la zona de la pala que hay que corregir.

Paso Nº 12:

Si se ha seguido el consejo dado en el Paso 3 de no apurar con la escofina, el ángulo medido en nuestra hélice será menor que el indicado en la tabla de conversión paso-ángulo. Esto significa que debemos aumentar el ángulo de la pala, y para ello tendremos que rebajar en la zona del borde de ataque de la pala.

En esta fase es preciso eliminar madera con cierta precaución, poco a poco y trabajando sólo en la zona próxima a la línea marcada (es conveniente no trabajar zonas más allá de 0,5 cm a cada lado de la línea marcada).

Yo utilizo limas para metal, que permiten un mayor control y un mejor acabado de la superficie. Las limas que me resultan más cómodas son limas pequeñas de sección cuadrada o triangular, tal como la que se puede muestra en la fotografía.

Procurar, cuando se pasa la lima, no eliminar apenas madera en la zona del borde de fuga de la pala, puesto que el borde de fuga será el punto de referencia que no debe variar.

Repetir los Pasos 8, 9 y 10 hasta conseguir que el ángulo de la pala sea el correcto.

Por supuesto, se debe repetir el mismo procedimiento con la otra pala.

Cuando se tengan las dos palas con el ángulo correcto, cambiar el tornillo y el alza del pasómetro al siguiente taladro más cercano al cursor, y repetir el procedimiento indicado con las dos palas, y así sucesivamente hasta llegar a la marca de 2” en el pasómetro (la más cercana al cursor).

Con esto ya tenemos las caras posteriores de las palas (las que fijan el paso) terminadas.

3.5- Consiguiendo el espesor de las palas :

Paso Nº 13:

Ahora toca trabajar la parte superior de las palas (extrados), y para ello es preciso marcar en la cara ya terminada (intrados) unas líneas de referencia. Para estas líneas podemos utilizar el pasómetro del mismo modo que lo utilizábamos en el paso 9 para marcar la zona de la pala que había que corregir. Marcaremos líneas con lápiz en ambas palas siguiendo el cursor del pasómetro para cada una de las posiciones del tornillo (cada uno de los taladros de la base).

Paso Nº 14:

Podemos trabajar una de las palas hasta darle el espesor que creamos adecuado, o podemos medir el de una hélice comercial y dar el mismo espesor a nuestra hélice.

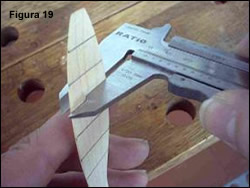

En cualquier caso es preciso medir con un calibre el espesor de las palas en cada una de las líneas que ya tenemos marcadas y trabajar la parte superior de las palas hasta conseguir el espesor deseado.Para cada una de las líneas marcadas es importante que ambas palas tengan el mismo espesor. También es importante procurar que la curvatura de la parte superior de las palas tenga la misma forma a lo largo de la pala y que sea suave y uniforme.

Paso Nº 15:

Ya podemos equilibrar la hélice.

Con las limas se darán retoques en los lugares adecuados hasta conseguir que la hélice quede completamente equilibrada. Empezar eliminando madera en las zonas más próximas al eje de la hélice y, si no es suficiente, continuar hacia el extremo de la pala. Cuanto más cerca de la punta menos material será necesario eliminar, pero hay más peligro de que el espesor de las palas no sea igual, y por lo tanto, de crear un desequilibrio dinámico (cuando la hélice gire) que no es deseable.

Paso Nº 16:

Para terminar, ya solo resta pasar una lija de grano fino por toda la superficie de la hélice y aplicar varias capas de barniz. Yo utilizo barniz de poliuretano de dos componentes, pero puede servir cualquier barniz que sea resistente al combustible.

Paso Nº 17:

No olvidar comprobar de nuevo el equilibrado de la hélice una vez seco el barniz.

Si se observa algún desequilibrio, es fácil compensarlo dando pequeñas pinceladas de barniz en la punta de la pala más ligera.

Una vez esté trabajada una pala, sacar la palomilla y colocar el bloque de la hélice girado 180º para trabajar la otra pala. Para ambas palas debemos utilizar el mismo lado de la plantilla (las dos palas deben tener el mismo paso).

Es aconsejable no apurar demasiado con la escofina, no solo por el peligro de dañar las chapas laterales de la plantilla, sino porque es preferible dejar un ángulo ligeramente menor en las palas para facilitar el ajuste final del paso como veremos más tarde. Es más fácil aumentar el ángulo posteriormente que disminuirlo.

Con esto ya podemos sacar el bloque de la plantilla, y guardar la plantilla para cuando tallemos la próxima hélice.

En la Figura 5 se representa una sección del bloque a tallar. La parte clara indica la madera que se deberá eliminar. |

|

|

|

|

|

|

|

|

|